また、18T以上は、市販品にも0.4モジュール3.17mm軸ピニオンがありますので、そちらも使えます。 最大では、22T(3.82:1)程度までは可能と思います。 大きなピニオンの場合は、多少モーター軸と出力軸がズレますが、ほんの数ミリですので、機体への搭載に支障はないでしょう。

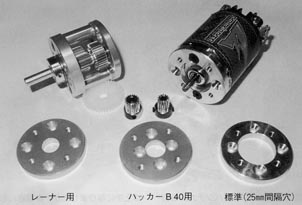

モーター・プレートも、25mm間隔穴の標準品に加え、オプションとして、400W入力であれば現実的な選択肢となる、八ツカーB40タイプのモーターを取付け可能とする16mm&19mm−M3の「48プレート」や、さらにレーナーのモーターはフロント・ベアリングのはめ込みが薄いので、モーターの取付けと同時にモーター側のベアリングも強力に保持する「レーナー対応プレート」も準備しています(写真4)。

|

写真4/モーター・プレートも各種用意されている。

ギヤダウン・ユニット前部のフロ ント・プレートは

ダブル・ベアリングを採用しているため、非常に厚い。 |

③フロント・プレートは、一見不必要なほど厚く見えます。 でもちゃんと理由があるのですよ。 実は、プロベラ側のシャフトは構造上、軸受け間寸法を長く取れません。 この厚さの中にダブル・ベアリングを超高精度で取り付けないと、上空でプロペラ軸がミソスリ運動を始めてしまいます。 面に対して精密に加工された直角度と太目の軸によって、この部分の精度と強度を持たせています。

取付け寸法は、一般的な540クラス・モーターの取付け寸法である25mmピッチM3です。 これにより、ダイレクト駆動では不足する推力を、ポン載せ(締め)でギヤ付き大直径プロペラによる大推力に向上させることが可能です。

また、2段減速ですので、モーターは正回転のままで使えます。 最近、性能向上が著しい安価なカー用23ターンストック・モーターをおいしく使うことが可能です。 |

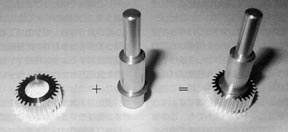

| ④フロベラ取付軸は、べ一スのΦ8mmを切削加工して、Φ5mmになっています(写真5)。 ここは私のワガママで、最初は伝統の50プロ Φ8mmスタイルでしたが、コレットなどのプロペラ・アダプターの使用を考えて、丸軸にしてもらいました。 強度を考え、当初Φ6mmだったものを、テストの結果、大丈夫とのことで、現在はΦ5mm軸になっています。 やはり流通しているアダプタは、Φ5mmですと相当数発売されていますが、6mmとなるとメーカーが限られます。 軸一箇所の寸法を決めるのにも、けっこう苦労してテストにもとづき、決定しているのです。 |

写真5/Φ5mmに加工されたフロベラ取付軸 |

また、ギヤとシャフト部分の接合には、シャフトのみを氷点下50℃以下まで冷却し、反対にギヤは210℃程度まで加熱することで、金属の伸縮を利用してはめ合わせ、軽量かつ強固で正確な加工を行なっております。 常温でのシャフト外径とギヤの内径の差は0.03mm

(100分の3mm/)ですが、常温状態ではどうやっても入りません

(これも起精密加工が可能とするワザですね)。 |